アソートブーメランシステム

手待ちムラを削減

物量や作業頻度の偏りによって発生する手待ちなどのムラを削減するには、出来るだけ現場現物に合わせて並行作業ができるようにすることが重要です。

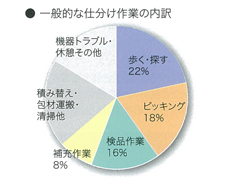

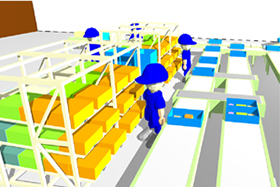

歩く無駄を削減

センター内の作業で一番多いのは、歩いている時間だと言われています。歩く距離、時間を少なくすることで生産性が向上します。

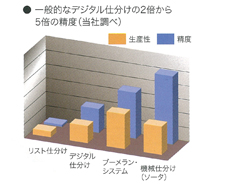

精度アップで利益アップ

精度の悪い仕分けは、配送作業は、コスト高の原因です。考えさせない分かりやすい作業指示、高度化した自動化システムで生み出される作業精度と信頼は利益の素になります。

特長

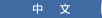

- ケース仕分けピース仕分けの同時仕分けが可能です

- 多品種、多店舗でも省スペース、少人数仕分けが可能です。

- 通過型センターの特性に適応した、現場現物のシステムです。

- 増店、増カテへの対応や、さらに高度な自動化への拡張が可能です。

仕様

|

||

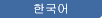

| ピースアソートブーメランシステム 機能) ・ピース単位の種巻き式仕分け ・出荷コンテナへの詰め合わせ作業 設備) ・ケースフローラック ・デジタルピッキング ・ストレージコンベヤ ・情報処理システム |

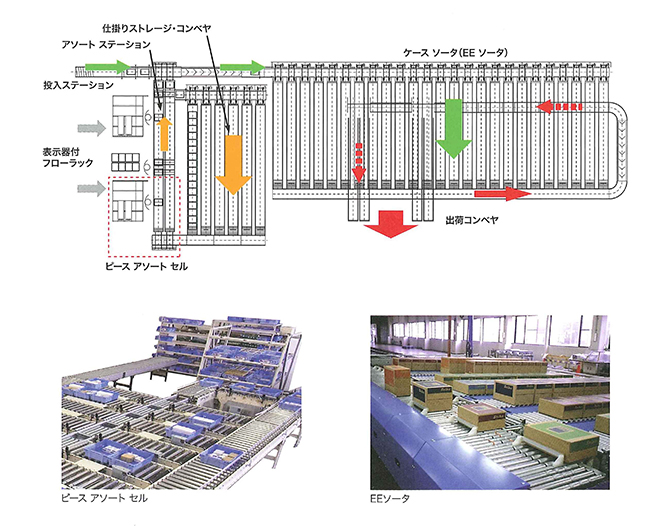

ケースアソートブーメランシステム 機能) ・ピース詰め合わせ済み出荷コンテナの仕分け ・ケース単位の仕分け商品の仕分け ・出荷用台車への詰め合わせ積み付け作業 設備) ・EEソータ ・出荷コンベヤ ・情報処理システム |

|

|

|

|

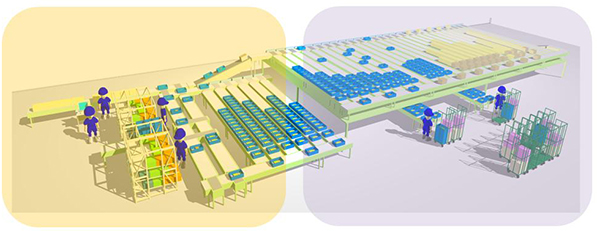

| 投入エリア | ピース仕分けエリア | |

|

||

| ケースストレージ 出荷エリア |

||

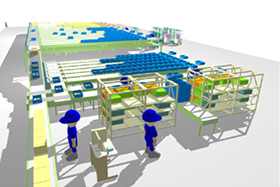

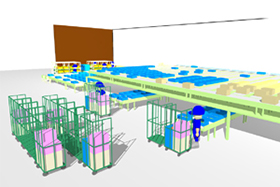

標準モデルのご紹介

| 最も基本的なユニット構成とレイアウトによるモデルをご紹介します。 | ||

| モデルデータ | 備考 | |

| 仕分け先数 | 50店舗 カテゴリ別(2カテゴリ)仕分け | |

|---|---|---|

| ケース仕分け | 2,000ケース/h (ピース詰め合せコンテナを含む) |

投入ステーション1箇所 ケースソータ 25シュート 出荷コンベヤ 4ライン |

| ピース仕分け | 3,000ピース/h | ピース アソート セル 2セット 基準人時生産性 1,500ピース/1箇所 仕掛けストレージ・コンベヤ 6ライン |

| 作業人数 | 6人 | ケース、コンテナ供給 1名 ピースアソート 2名 ケース積み付け 2名 出荷用台車搬送 1名 |

| 設置スペース | 12m×38m×2m(機高) | 456㎡ ※コンテナ、台車等の仮置きスペースは別 |

※仕分け能力、作業人員、設置スペースは、設置環境、運用などにより大きく変動しますので、ご計画時にはあらかじめお問い合わせ下さい。

※上記仕様を超えるものもご相談ください。